基于虚拟试验场(VPG)的整车强度耐久开发技术

强度耐久性能作为整车重要的属性性能,耐久属性的开发需要精确的工况载荷输入,传统的耐久载荷输入需要借助物理样车通过传感器进行测试。基于虚拟试验场仿真技术(Virtual Proving Ground)将真实路面转化成具有真实路面特征的虚拟路面,在虚拟软件环境下,建立整车虚拟样机,在虚拟环境下模拟仿真实车在试验场虚拟路面上以不同的速度进行运动,从而获得整车不同节点处的载荷谱,支持整车强度耐久属性的开发。

白车身模态耐久分析虚拟试验

一、虚拟试验场(VPG)技术概述

虚拟试验场技术(Virtual Proving Ground)在开发前期可以快速精准的预测整车强度耐久载荷,支持整车强度耐久性能的开发。整车耐久性开发中的虚拟试验技术(VPG)路线主要包括轮胎测试及建模、整车数字化路面建模、整车虚拟模型建模及整车虚拟路谱载荷提取等步骤。

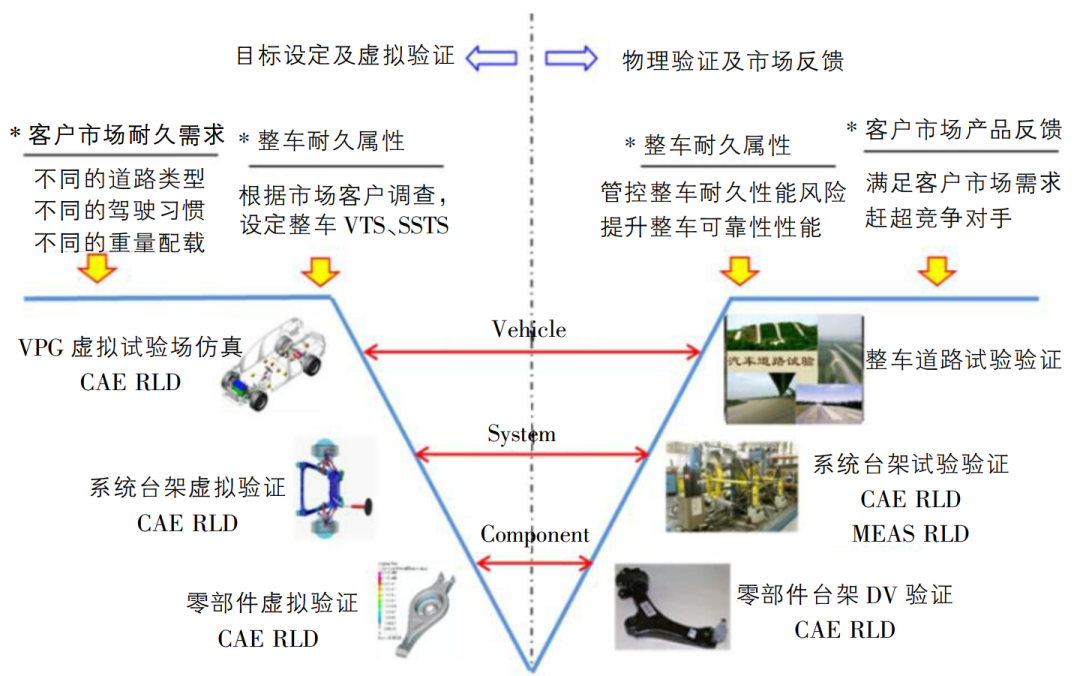

整车强度耐久属性开发在项目前期CAE的仿真迭代需要虚拟载荷的输入,零部件及系统试验验证过程中同样需要强度耐久载荷的输入,耐久属性开发需要确保CAE虚拟仿真/零部件及系统台架试验/整车道路试验有强关联性,VPG虚拟试验长载荷技术正好弥补了传统方法的短板,基于虚拟试验场(VPG)整车强度耐久开发流程如下图所示。

基于虚拟试验场(VPG)整车强度耐久V型开发流程

二、数字化路面建模

路面是车辆所受载荷激励的主要来源,其建模方式和精度直接关系到仿真结果能否真实反映实车的受载情况。数字化3D路面主要是对试车场实际路面建模,也可根据实际开发需要创建虚构的路面模型,例如为评估整车操控和悬架减震器的平坦路面。

实现虚拟试验场技术(VPG),需要精细化的数字化3D路面模型,3D路面模型的作用是提供足够详细试验场路面,以使车辆经过时实现与实际车辆相同的响应。在多体动力学软件 ADAMS 中,适用于三维耐久路面建模的路面文件格式主要有:3D样条路面(XML 和 RDF 格式)、规则栅格路面(Regular Grid Road,RGR 格式)和曲线规则栅格路面(Curved Regular Grid,CRG 格式)。

带路面中心线的弯曲道路(RGR格式)

对于试验场中的各种路面建模,分为规则路面建模和不规则路面建模,规则路面可通过简单的路面建模方法实现。不规则路面主要是指耐久道路,如鹅卵石路、搓衣板路、比利时路、鱼鳞坑路等,结构复杂且没有明显规律。

1、建模方法

建立不规则路面模型的方法就是通过三维路面扫描设备对路面进行扫描,获取道路表面的点云数据及其他相关数据和修正参数,最后通过后处理生成用于虚拟试验场仿真的3D数字路面模型,通常为CGR格式路面(曲线规则栅格路面)。一般采用激光动态扫描,车速控制为5km/h。

数字化3D路面建模

2、试验设备

数字化3D路面建模多采用哪个车载三维激光雷达扫描仪,主要由激光扫描仪、陀螺仪、高速相机、基站GPS、时间同步器、数据采集与存储系统等部件构成。

三维路面扫描设备原理

三、Ftire轮胎测试及参数建模

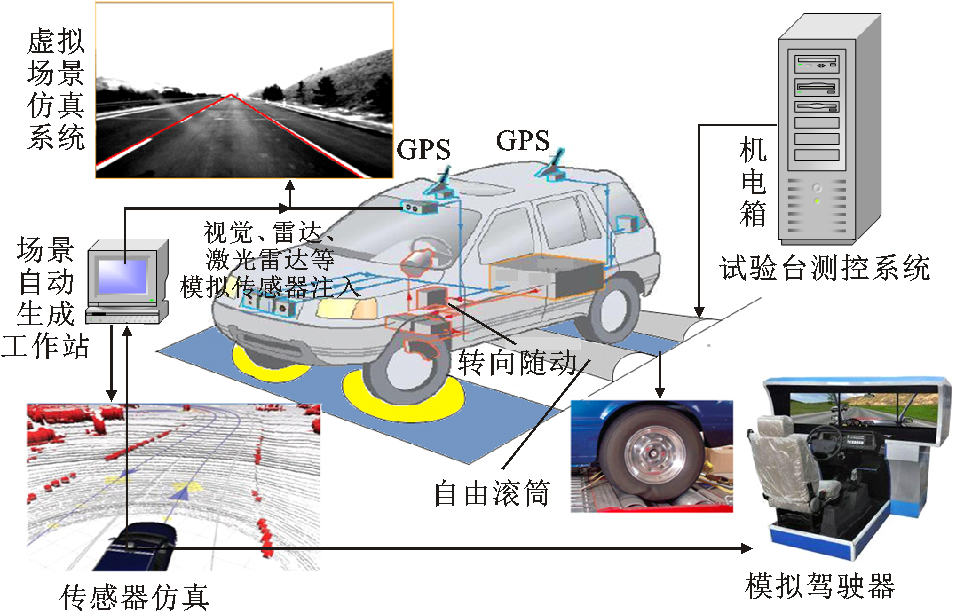

汽车轮胎是连接车辆与路面的唯一部件,支撑整车重量,轮胎的力学特性与汽车的动力学特性密切相关。虚拟试验场技术(VPG)中虚拟路面方法需用 Ftire创建轮胎模型。

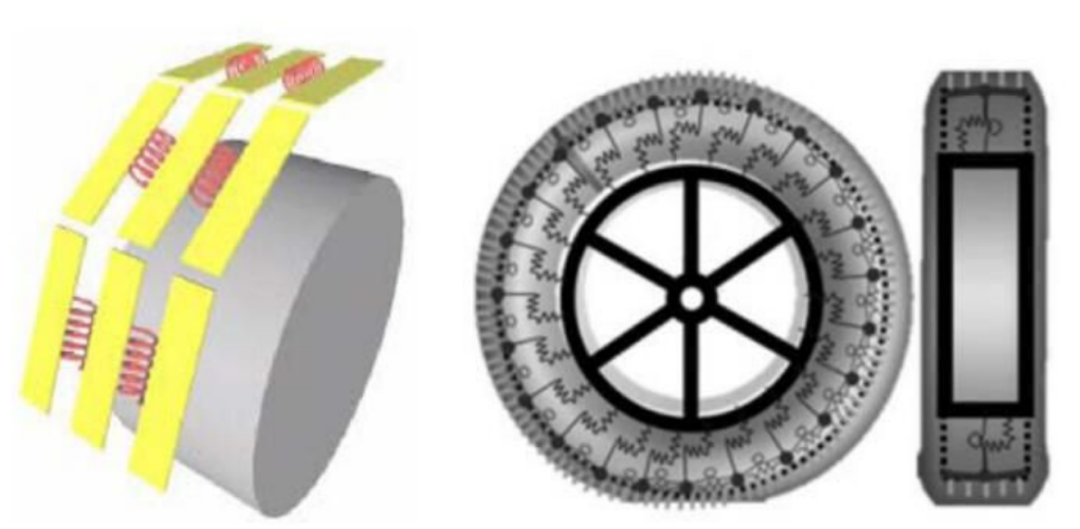

Ftire(Flexible Ring Tire Model)是由德国 Esslingen 大学的 Michael Gipser 领导的小组开发的。它将胎面离散成大量的单元,单元与单元之间用拉伸弹簧,扭转弹簧和弯曲弹簧来连接在一起,胎面单元又通过弹簧单元跟轮辋相连。

Ftire 轮胎虚拟模型简化

汽车在虚拟路面行驶时,模拟轮胎的弹簧单元根据3D路面和车辆的重量和速度,发生变形,产生反作用力,并将这些力通过轮辋传递给悬架系统,最后悬架系统将载荷传递给车身。

四、整车多体动力学模型

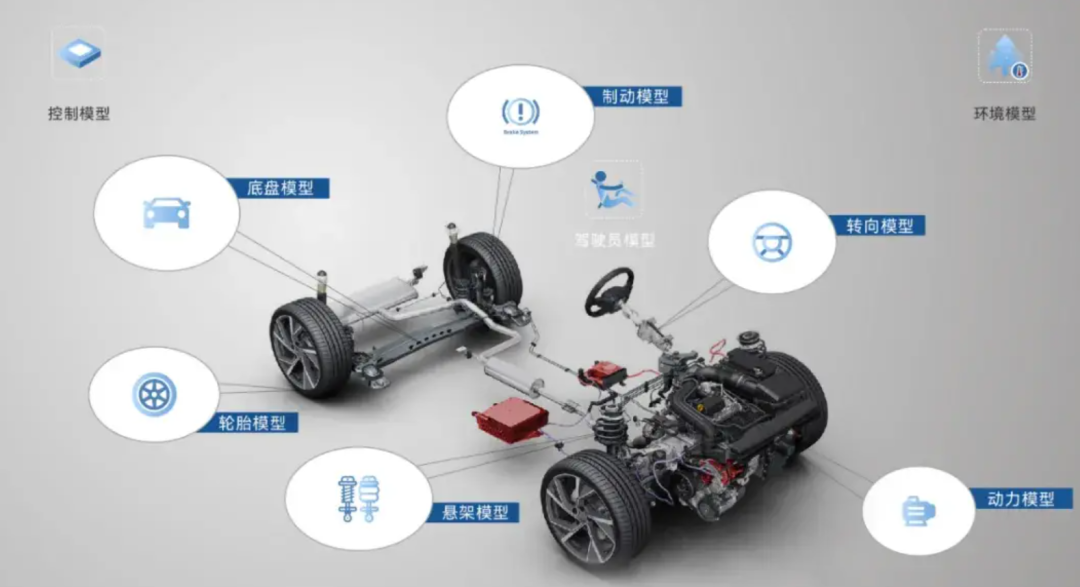

整车虚拟模型的质量直接影响整车传递函数精度,决定了能否获得可靠的底盘件以及车身连接点的载荷。实现虚拟试验场技术(VPG),需要精细化的车辆模型,车辆模型是包括轮胎模型在内的多体动力学模型,可通过 MSC ADAMS/car 等多体动力学软件搭建。

整车模型常由车身、前悬、后悬、前后轮胎、动力总成、制动、转向子系统模型构成,首先根据设计参数:基本参数、几何参数、质量参数、质心坐标与转动惯量、硬点坐标、弹性元件参数及系统参数等信息,用 Adams 来创建整车模型。

整车动力学建模

五、虚拟载荷提取与应用

基于试验场数字模型(路面模型、轮胎模型、整车多体模型)开展整车道路试验仿真测试,选定路况并设置车速,生成所定义场景的车辆载荷文件,再对生成的载荷信号进行检查、截取及滤波。

在虚拟模型内生成虚拟载荷数据适用于多种场景,包括车身与底盘的分析与校核、整车耐久性验证、悬架耐久验证及零部件疲劳耐久试验等。

汽车虚拟载荷提取与应用

总而言之,虚拟试验场技术(Virtual Proving Ground)是针对整车性能开发和零部件疲劳耐久设计提出的一种CAE仿真分析技术,是当前CAE技术在汽车产品设计和开发领域内应用的热点之一,也是未来的发展趋势。虚拟试验场技术能提供一致性较好且便于管理的测试环境,避免了环境温度、试验道路修复、风速等影响因素的影响。此外,虚拟试验场技术也可消除驾驶员的认为或主观因素,使测试结果更客观。

- 上一篇:国内外“国家级”智能网联汽车测试示范区汇总

- 下一篇: 车辆开门碰撞预警